A Diesel–motorok belső keverékképzésű motorok, az égési folyamat elindításához külső energiára nincs szükség. Az ehhez szükséges nagy hőmérséklet eléréséhez az Ottó-motoroknál nagyobb kompresszió viszonnyal működnek . Emiatt az előállításuk drágább, az anyag és megmunkálási költségek magasabbak, viszont hatásfokuk jobb. Szabályzásuk minőségi, így részterhelésen is jobb hatásfokkal rendelkeznek. Viszont a mechanikai hatásfokuk a jelentős veszteségek –pl. nagyobb súrlódási veszteségek, a befecskendező szivattyú hajtás igénye miatt alacsonyabb.Diesel-motorok keverékképzése alapvetően meghatározza az égési folyamat lefolyását. Diesel-motoroknál az égést a kompresszió során felmelegedő közeg (levegő) párologtatja el az –általában a felsőholtpont előtt– befecskendezett tüzelőanyagot és gyújtja meg a levegő-tüzelőanyag keveréket. Mind a tüzelőanyag elpárologtatásához, mind annak keverékképzéséhez és égéséhez az Ottó-motorokhoz képest igen jelentős időre van szükség. A fenti folyamat jól kezelhetősége megkívánja, hogy a tüzelőanyagot csak akkor juttassuk a égéstérbe, amikor annak égése a gyulladási késedelmet figyelembe véve kívánatos, ezért ezek belső keverékképzéses rendszerek.

A Diesel motorok égési folyamatát általában két részre osztjuk. Az égés kezdetén az égési késedelem miatt felhalmozódott és elpárolgott tüzelőanyag a nagy légfelesleg mellett gyors, jól előkevert égése zajlik le. Ezt a szakaszt nevezzük kinetikus-, vagy előégésnek. A második szakasz a diffúz- vagy főégés. Ebben a szakaszban a porlasztóból kilépő tüzelőanyag keresztülhalad a már elégett keveréken ahol annak párolgási folyamata zajlik, majd ebből a térfogatból kikerülve keveredik részben levegővel. Ebben a szakaszban az égés lényegesen lassabb. Minél nagyobb a gyulladási késedelem annál több tüzelőanyag jut az égéstérbe az égés kezdete előtt. Így amikor beindul az égés nagymértékű hőfelszabadulást áll elő, minek következménye kemény égési zaj, ami mechanikai túlterhelést eredményezhet. A fentiekből következik a befecskendezés időbeli lefolyása jelentősen befolyásolja az égési folyamatot, a motor működését.

A Diesel-motorok fejlesztése során számos módszert dolgoztak ki az égési folyamat optimalizálására. Ma a már egyes radiál dugattyús elosztó rendszerű adagoló szivattyúk esetében lehetőség van a kettős befecskendezésre. Ez elsősorban elő befecskendezés, ami során a fő dózis befecskendezése előtt egy kisebb tüzelőanyag dózist juttatnak az égéstérbe. A befecskendezett tüzelőanyag égése a gyulladási késedelem után beindul. Ennek hatására a fődózis gyulladási késedelme jelentősen csökken, így nem tud nagy mennyiségű tüzelőanyag elpárologni és felhalmozódni az égéstérben, azaz előkevert égési szakasz intenzitása csökken. Így csökkenthető az NOx kibocsátás és az intenzív égés folyamat hatására kialakuló zajkibocsátás.

A korszerű Common-Rail rendszerek további lehetősége a korai elő befecskendezés. Ebben az esetben lényegesen korábban, szintén egy kisebb tüzelőanyag dózist juttatnak az égéstérbe. Ez a tüzelőanyag nem feltétlen a befecskendezés után ég el, hanem jelentős késéssel is eléghet. Segítségével egy belső füstgáz visszavezetést lehet megvalósítani, egy tüzelőanyagban szegény homogénhez közelítő égési folyamat zajlik le, amely elkészíti az égési folyamtatot.

Szintén a Common-Rail rendszerek lehetősége az utó-befecskendezések alkalmazása. A fő dózis után befecskendezett kisebb tüzelőanyag segítségével a részecske kibocsátás csökkenthető a kiégési folyamat növelésével. Ehhez kapcsolódik a kései utó-befecskendezés, amely célja elsősorban a füstgáz hőmérséklet növelése, ezzel a részecskeszűrő regenerálása. Ezen befecskendezési stratégiáknak az alkalmazása gondos körültekintést igényel, mivel hatásuk összetett a káros anyag kibocsátásra, és a hatásfokon keresztül a tüzelőanyag fogyasztásra.

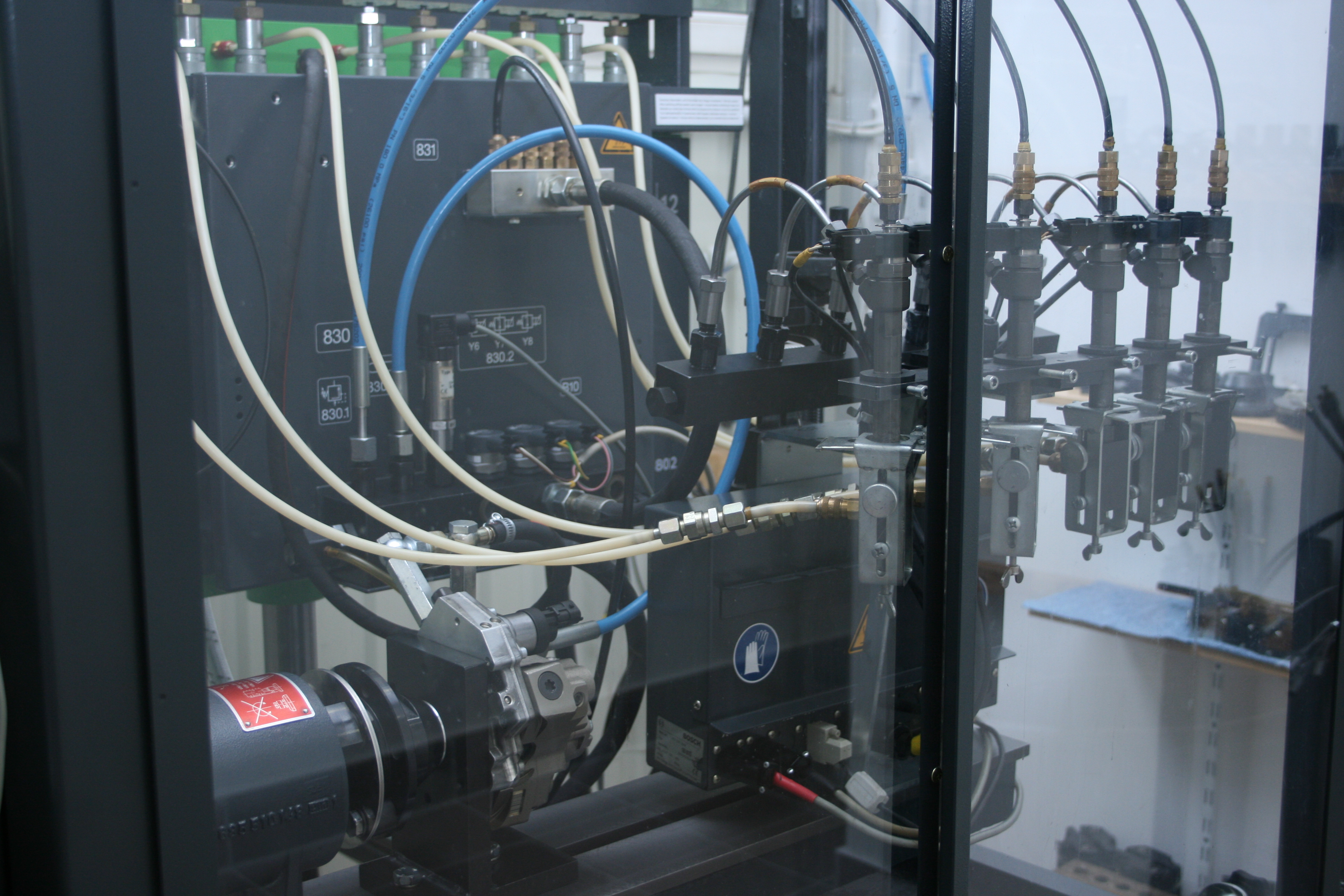

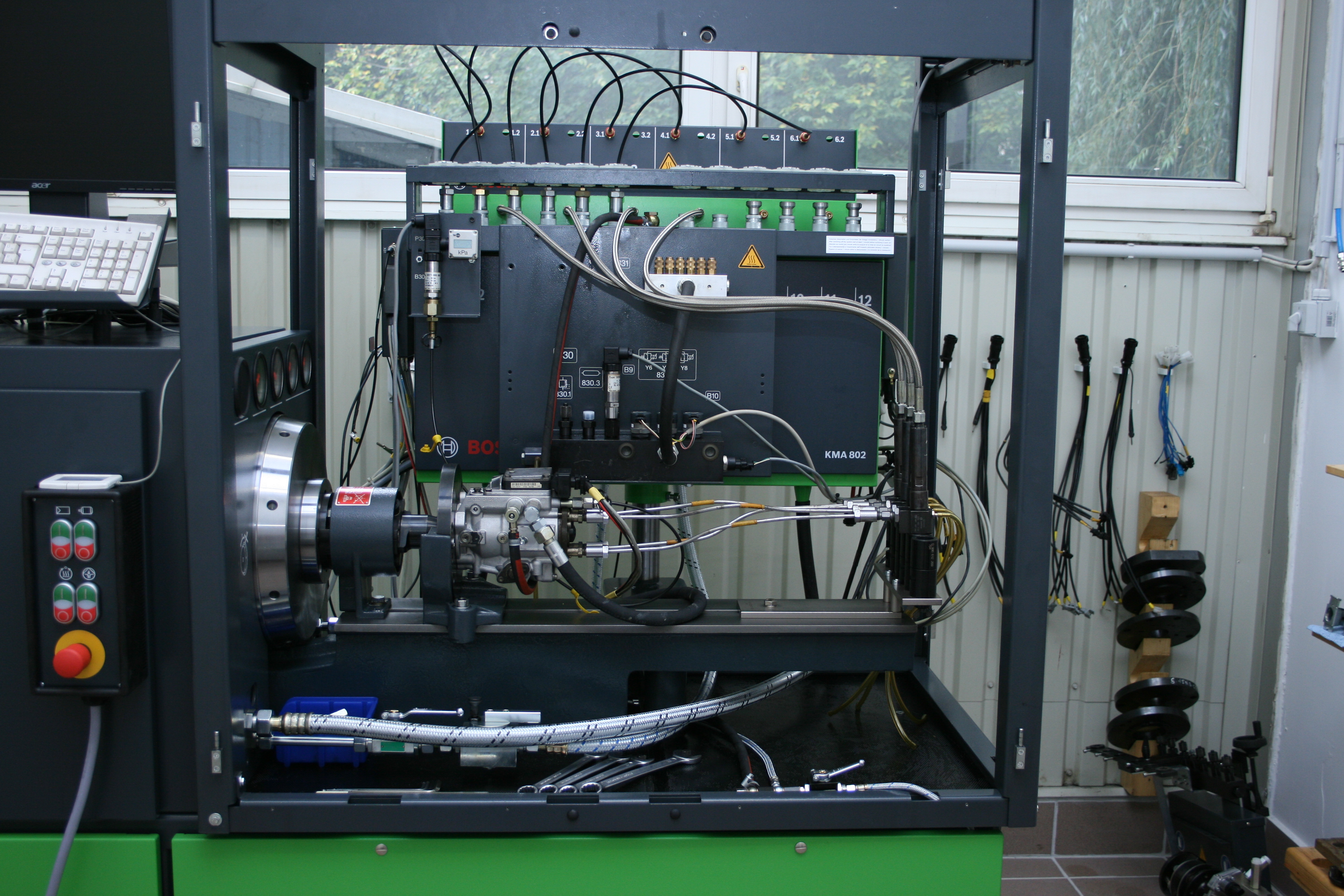

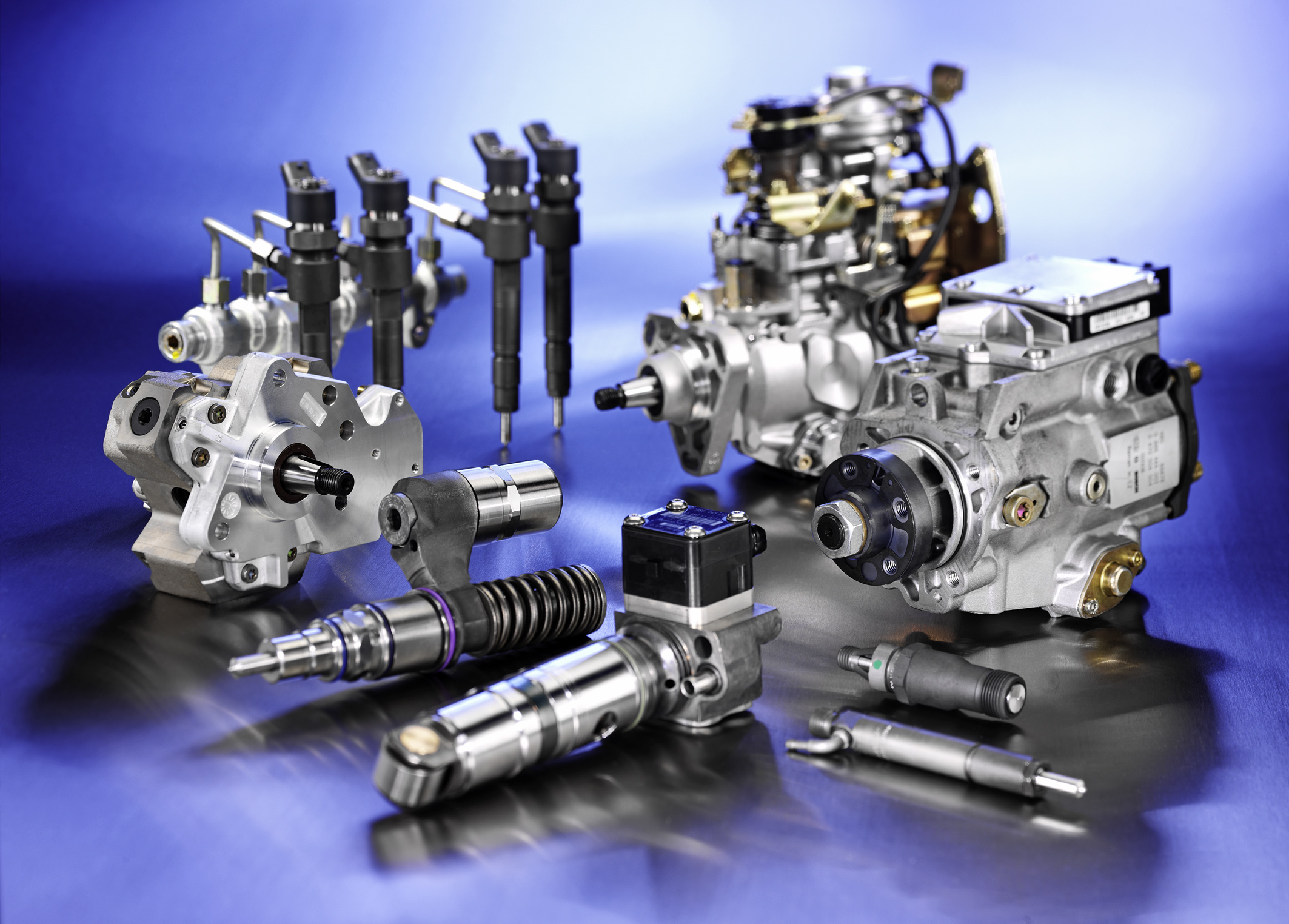

A hagyományos Diesel-motorok befecskendező rendszer elemei

A tüzelőanyagot a szállító szivattyú (általában két, durva és finom) szűrő után jut el az adagoló szivattyúhoz. Egyes rendszerek esetében a visszafolyó tüzelőanyag ág (amennyiben az előremenő tüzelőanyag hideg) itt a gyorsabb felmelegedés érdekében visszakeverésre kerül.

A tüzelőanyag bejuttatására az égéstérbe, valamint annak jó porlasztásához nagy tüzelőanyag nyomásra van szükség. Ennek előállításáról az adagoló szivattyú gondoskodik melynek főbb feladatai:

- Jobb és egyenletesebb porlasztás érdekében minél nagyobb nyomás létrehozása (200-2000 bar),

- Befecskendezés időzítése, optimalizálva a befecskendezett tüzelőanyag mennyiségére, gyúlási késedelmére,

- A motor működési körülményeinek megfelelő kompenzálása (pl. hidegindítás).

Az adagolószivattyú után a tüzelőanyag a az adagoló vezetéken keresztül jut el a porlasztókhoz. A porlasztók a befecskendező rendszernek legutolsó tagjai, összekötő kapcsok a befecskendező rendszer és a motor között. Főbb feladataik a következők:

- Befolyásolják a nagynyomású tüzelőanyag égéstérbe jutásának időbeli lefutását (befecskendezési törvény),

- Elvégzik a tüzelőanyag porlasztását,

- Tömítenek az égéstér, és a befecskendező rendszer között.

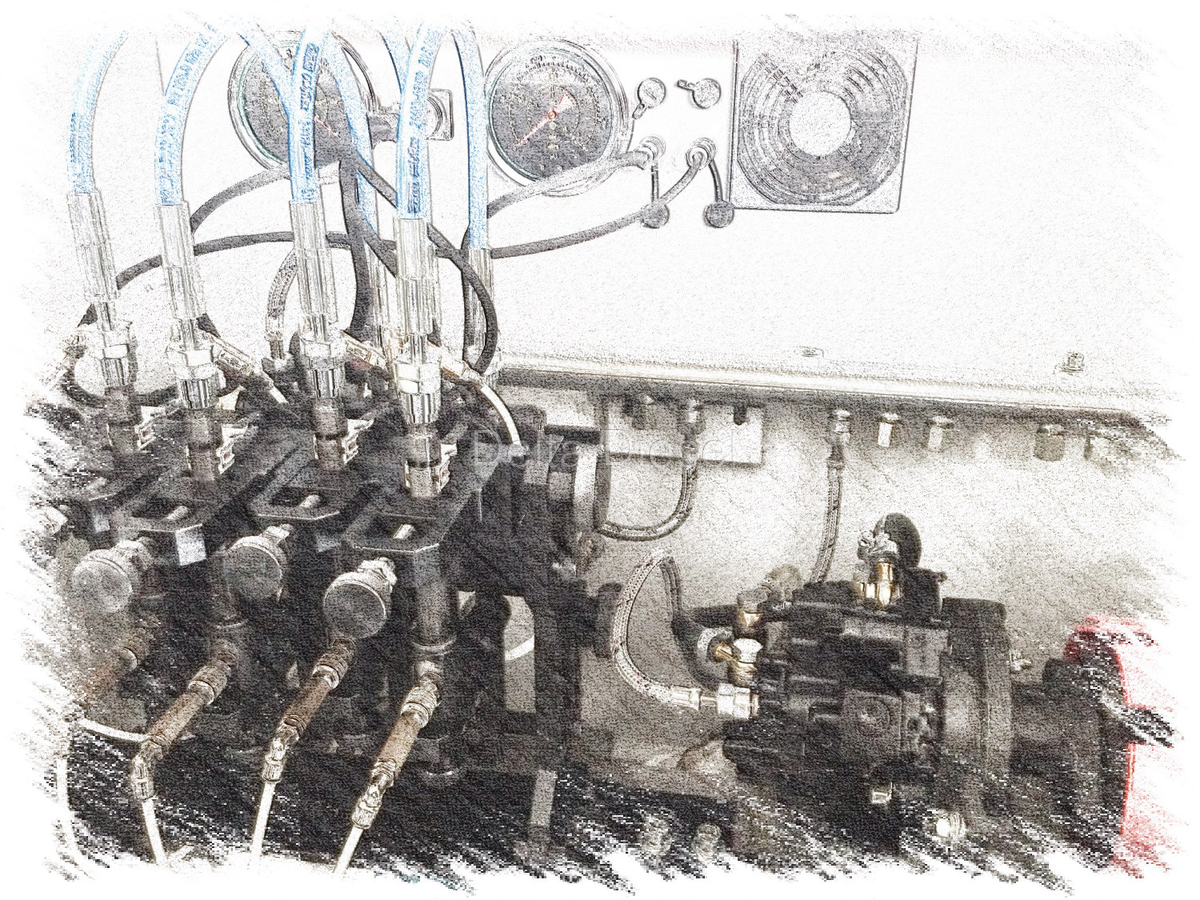

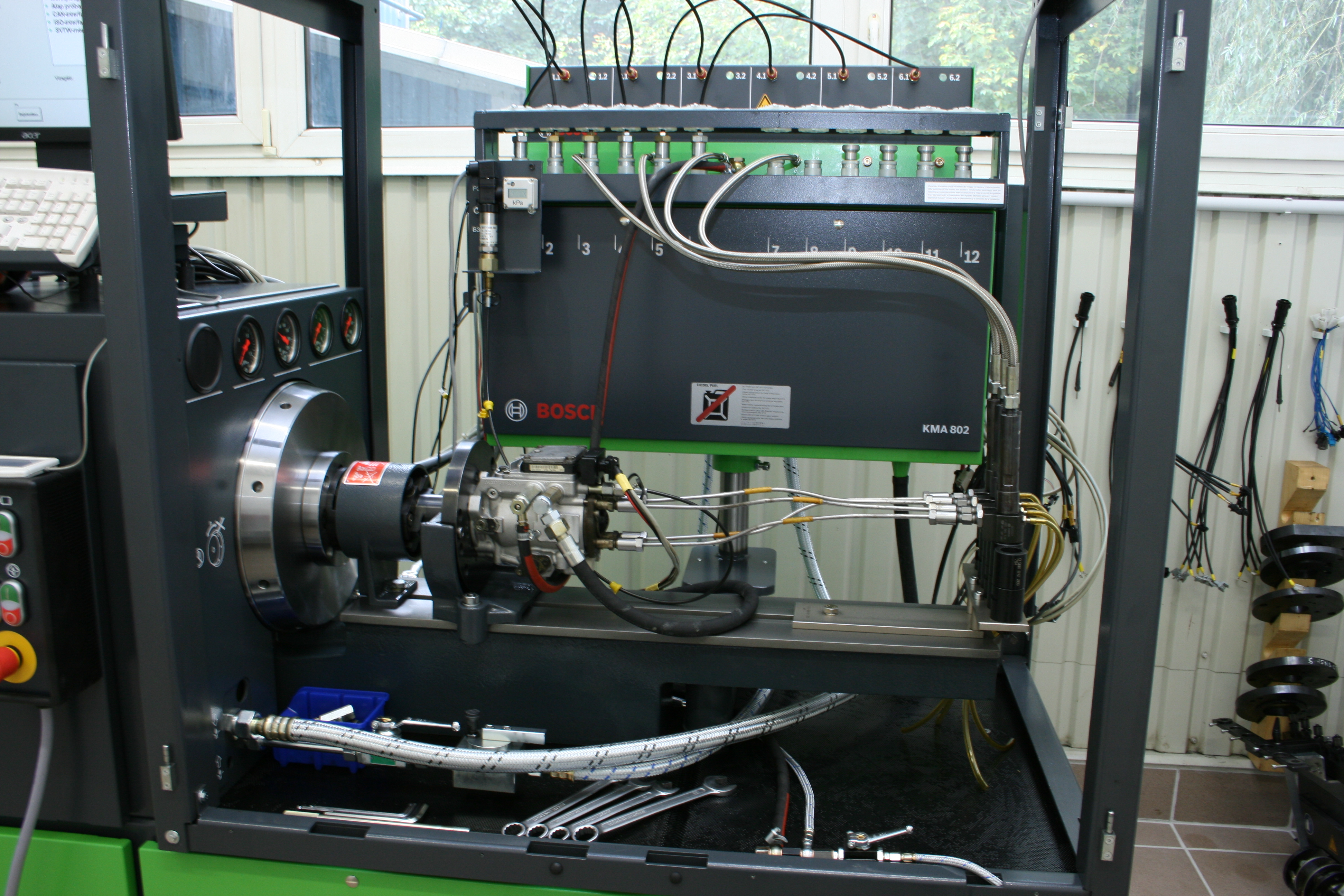

A hagyományos adagoló szivattyúk általában dugattyús szivattyúk. A dugattyúk mozgását profilos bütykök vezérlik, melyek kialakítása meghatározza egy részről a befecskendezés időbeli lefutását, más részről a befecskendezés időpontját.

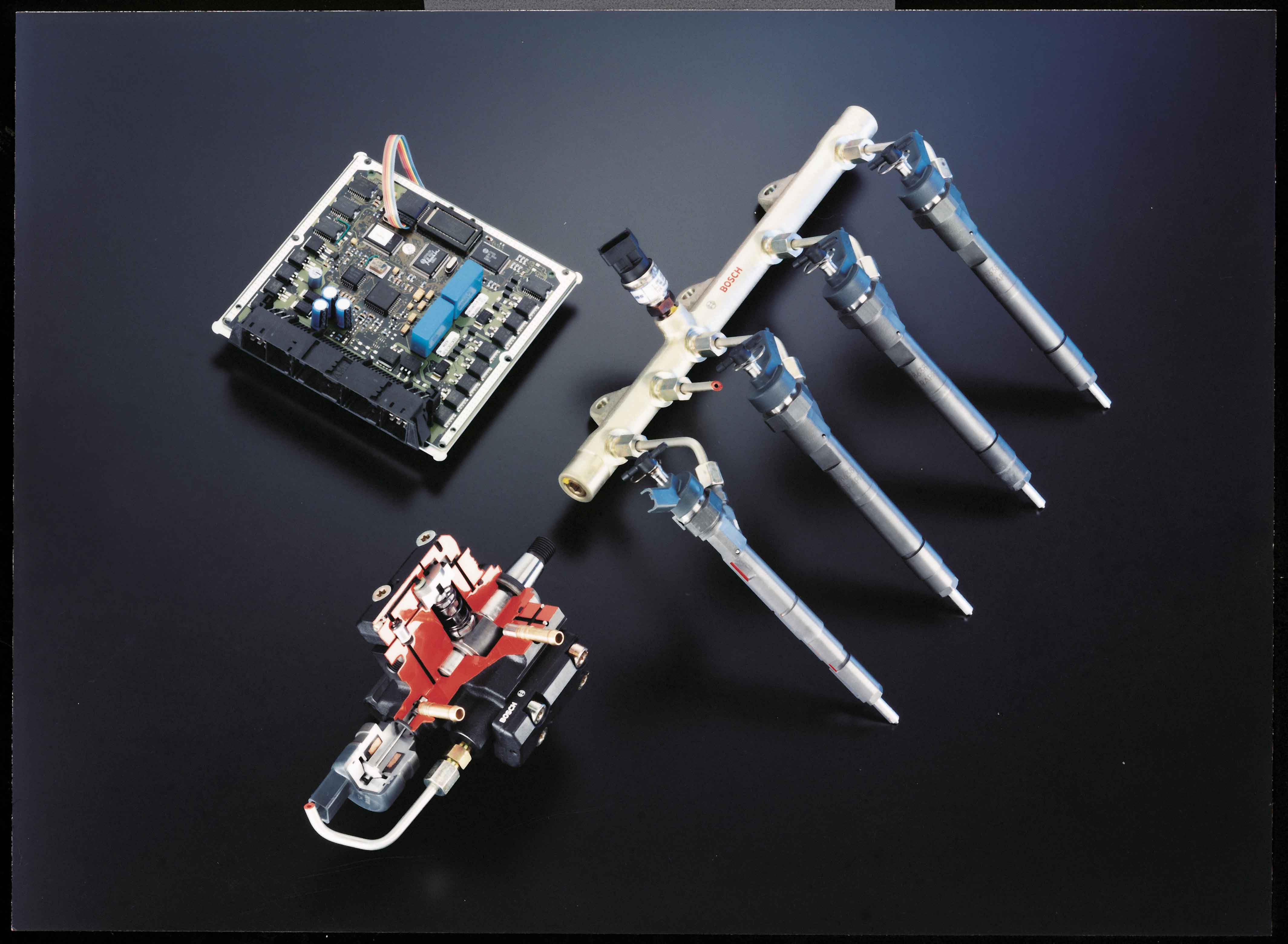

Common-Rail rendszer

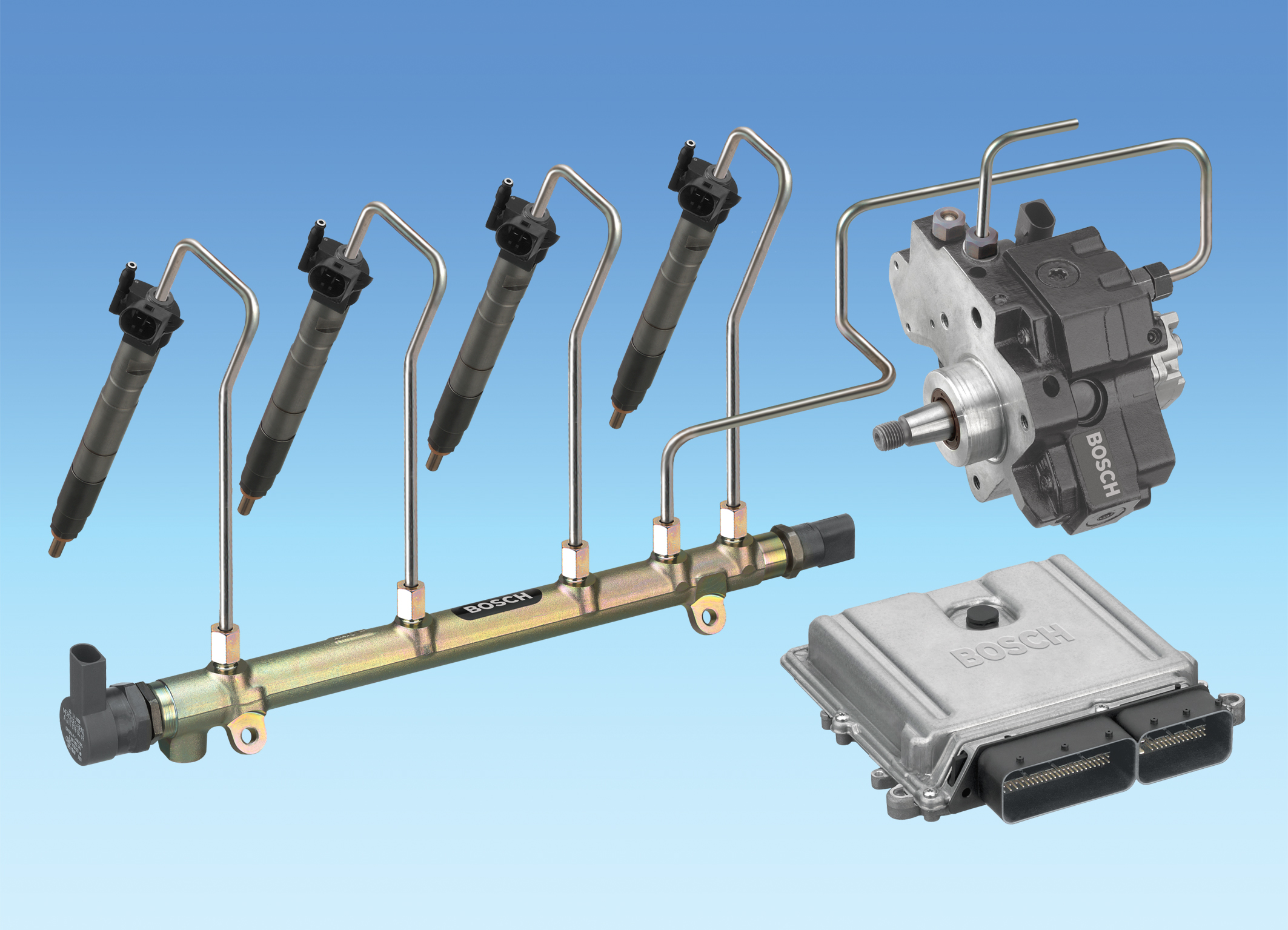

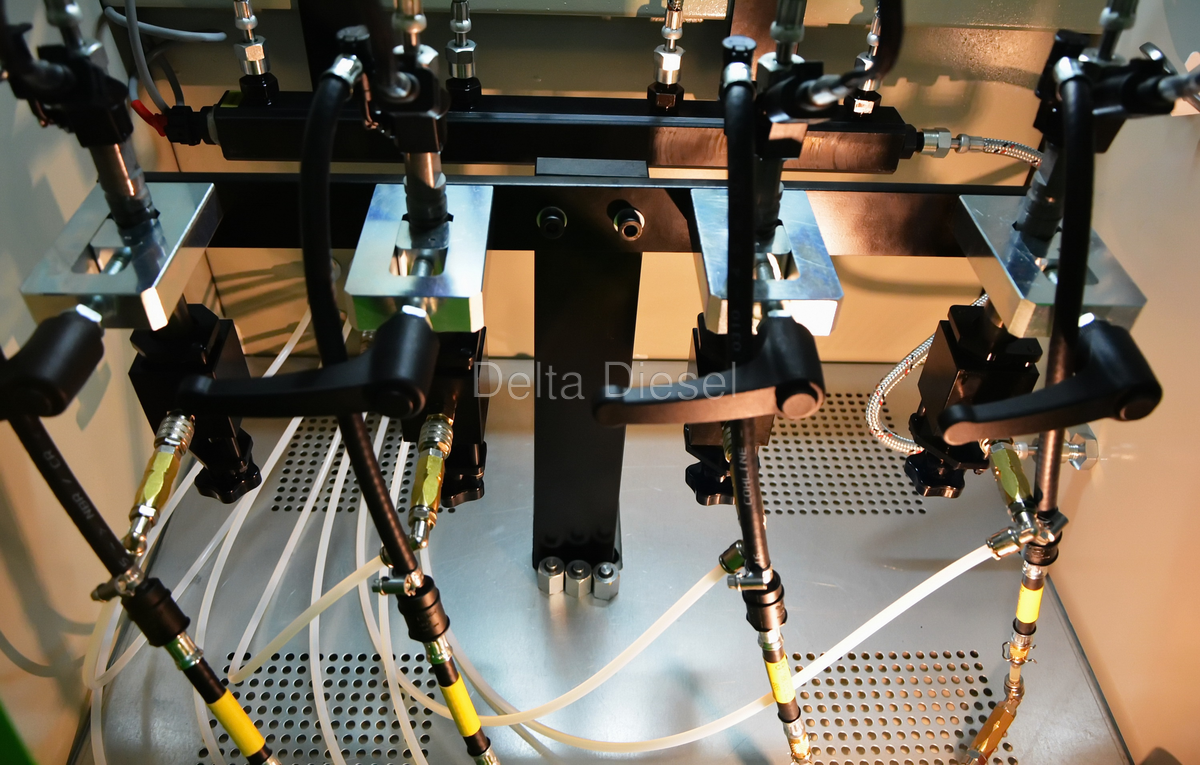

A Common-Rail (CR) rendszerek elterjedését az elektronikus szabályzások költségeinek csökkenése és az egyre tovább szigorodó környezetvédelmi követelmények okozzák. Ennél rendszernél magasabb az előállítható nyomás (2000 bar), így jobb porlasztás valósítható meg, üzemmód függvényében állítható a szelepnyitás, így a befecskendezési karakterisztika. Az előállított nyomás csak kismértékben függvénye a fordulatszámnak. A rendszer fő elemei a motor által hajtott nagynyomású szivattyú, ami a nagynyomású tüzelőanyagot egy közös gyűjtőcsőbe (Common-Rail) juttatja. Innen elektromos szabályzású porlasztók juttatják az égéstérbe. A vezérlőjelének időbeli változásával befolyásolható a befecskendezési törvény. A fenti rendszer kézbentartásához a szabályzó elektronikának nagyon sok, a motor működését leíró paraméter ismeretére van szüksége.

A Common-Rail rendszerek első generációjánál a rail-nyomást, a nyomásszabályzó szelep segítségével állítják. A nagynyomású szivattyú a tüzelőanyag igénytől függetlenül a maximális mennyiségű gázolajat szállítja, és a nyomásszabályzó szelep pedig a fölösleges mennyiséget visszavezeti a tüzelőanyag-tartályba. A második generáció a rail nyomást, az alacsony nyomású oldalon, az adagoló szelep segítségével szabályoza, így a nagynyomású szivattyúnak csak annyi gázolajat kell szállítania, amennyire a motornak ténylegesen szüksége van. A túl magas rail nyomás biztosításáról a nyomás korlátozó szelep gondoskodik.

A második generációs rendszereknél a nyomást csak az alacsony nyomású oldalon lehet szabályozni, A terhelés csökkenése esetén túl hosszú időt vesz igénybe a nyomás lecsökkentése a rail-ben, túl nagy a nagynyomású rendszer tehetetlensége. Ezért a harmadik generációs Common Rail rendszernél az alacsony nyomású oldalon lévő adagoló szelep mellett egy nyomásszabályzó szeleppel egészül ki a rendszer. További előny, hogy hideg üzemmódban teljesen át lehet állni a nagynyomású szabályzásra, így elősegítve a rendszer bemelegedését.